電子工学は私達の日常生活の重要部分です。私達のスマートな電話からの私達の車へのすべては電子部品を含んでいます。これらのの中心で電子工学はプリント基板、別名PCBです。

ほとんどの人々はそれらを見るときプリント基板を確認します。これらはあなたが破壊された電子デバイスの中心で見つける銅の一部およびラインには覆われる小さい緑の破片です。ガラス繊維、銅ラインおよび他の金属部分と作られて、これらの板はエポキシとまとめられ、はんだのマスクと絶縁されます。このはんだのマスクはその独特の緑色がどこにから来るかです。

但し、付く部品を持つそれらの板を頑丈に観察したありますことがか。PCBのちょうど装飾が乗るように決してそれらを見なさないで下さい。高度のサーキット ボードは部品がそれに取付けられるまで機能性を与えられません。取付けられる部品が付いているPCBは組み立てられたPCBと呼ばれ、製造工程は不足分のためのPCBアセンブリかPCBAと呼ばれます。銅は跡と電話されるむき出しの床で並びましたり電気でコネクターおよび部品を互いにつなぎます。それらはこれらの特徴の間で信号を動かしま、とりわけ設計されていた方法で作用するようにサーキット ボードがします。これらの機能は簡単のから複合体まで及びます、今までのところではPCBsのサイズはサムネイルより小さい場合もあります。

従って丁度なされますこれらの装置はいかにか。PCBの組立工程は簡単な1で、自動化される複数および手動ステップから成っています。プロセスの各ステップによって、板製造業者に選ぶため手動のおよび自動化された選択があります。PCBAプロセスを始めから終わりまで理解するのをよりよく助けるためには私達は各ステップを次詳しく説明しました。

PCBの設計基本原則

PCBAプロセスはPCBの基本的な単位から常に始まります:複数の層から成っている、および各自は最終的なPCBの機能性の重要な役割を担います基盤。これらの交互になる層は下記のものを含んでいます:

•基質:これはPCBの基材です。それはPCBに剛性率を与えます。

•銅:伝導性の銅ホイルの薄層は— 1つの側面… PCBの各々の機能側面にの…それが両面PCBならそれが単一味方されたPCBならと両側加えられます。これは銅の跡の層です。

•はんだのマスク:銅の上に層は各PCBに独特の緑色を与えるはんだのマスクです。それは無意識に短いので起因できる他の伝導性材料に連絡することからの銅の跡を絶縁します。すなわち、はんだは代わりに、すべてを保ちます。はんだのマスクの穴ははんだが板への付加の部品に加えられるところです。はんだのマスクは避けられる不足分の不必要な部分で起こることからはんだ付けすることを止めるのでPCBAの滑らかな製造業のための重大なステップです。

•シルクスクリーン:白いシルクスクリーンはPCB板の最終的な層です。この層は特性および記号の形でPCBにラベルを加えます。これは板の各部品の機能を示すのを助けます。

これらの材料および部品は基質を除いてすべてのPCBsを渡って主として、変わりません。PCBの基質材料は特定の質に従って完成品で—費用およびbendabilityのような—各デザイナー捜しています変わります。

3つの第一次PCBのタイプは下記のものを含んでいます:

•堅いPCB:共通のタイプのPCBの基盤はPCBAsの大半を占める堅い1です。堅いPCBの固体中心は板に剛性率および厚さを与えます。これらの柔軟性がないPCBの基盤は少数の異なった材料から成っています。共通はガラス繊維、「FR4」としてさもなければ示されてです。比較的安価のPCBsはエポキシまたはphenolicsのような材料とこれらがFR4よりより少なく耐久であるけれども、作られます。

•適用範囲が広いPCB:PCBsの適用範囲が広い提供少しより堅い同等よりより多くの柔軟性。これらのの材料はPCBs Kaptonのような折り曲げられる、高温プラスチックでありがちです。

•金属の中心PCB:これらの板は典型的なFR4板へ更に別の代わりです。金属の中心と作られて、これらの板は熱を他よりもっと効率的に広げがちです。これは熱を散らし、感熱板部品の保護を助けます。

現代PCBA工業で2つのタイプの土台の技術が勝っていますあります:

表面の台紙の技術:抵抗器かダイオードのような敏感な部品、ある非常に小さい、板の表面に自動的に置かれます。これは表面の台紙装置のためのSMDアセンブリと、呼ばれます。表面の台紙の技術は小型の部品および集積回路(ICs)で応用である場合もあります。例えば、PCBCartは鉛筆ポイントのサイズより小さい最少サイズ01005の土台のパッケージが可能です。

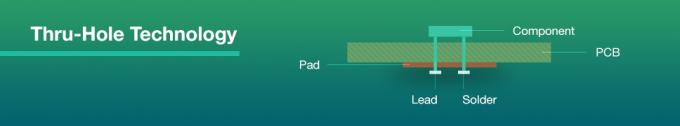

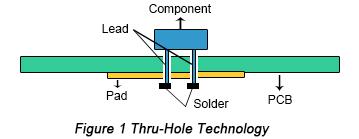

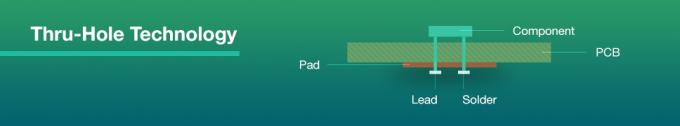

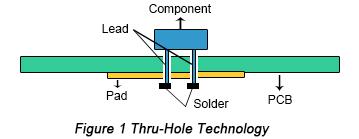

によ穴の技術:よの仕事穴を通ってそれらを船上に差し込むことによって船上に取付けられなければならないワイヤーまたは鉛が付いている部品で。余分鉛の部品は板の反対側ではんだ付けされなければなりません。この技術はコンデンサーのような大きい部品を含んでいるPCBアセンブリで応用集まっているために巻きますです。

THTとSMT間の区別が原因で、それらは異なった組立工程によって同様に行かなければなりません。次の記事はTHT、SMTおよび混合された技術に関連してPCBの組立工程に適用するようにPCBの基盤を越える他の材料および設計考察を論議します。

組立工程の前

少数の予備ステップは実質PCBAプロセスが始まる前に起こらなければなりません。これはPCBの製造業者がPCBの設計の機能性を査定するのを助け主にDFMの点検を含んでいます。

PCBアセンブリを専門にしているほとんどの会社はPCBの設計ファイルが他のどの設計ノートおよび特定の条件と共に、始まることを必要とします。これはあります従ってPCBアセンブリ会社はPCBの機能性かmanufacturabilityに影響を与えるかもしれないあらゆる問題があるようにPCBファイルを確認できます。これはmanufacturabilityの点検のための設計、または不足分のためのDFMの点検、です。

DFMの点検はPCBの設計指定をまったく見ます。具体的には、この点検は逃す、余分なまたは問題となる可能性がある特徴を捜します。のこれらの問題ひどくそして否定的に最終的なプロジェクトの機能性に影響を及ぼすかもしれないです。例えば、1つの共通PCBの設計上の欠陥はPCBの部品の間でほんのわずかの間隔を残しています。これは不足分および他の機能不全で起因できます。

潜在的問題の認識によって製造が始まる前に、DFMの点検は製造原価を切り、不慮の費用を除去できます。これはこれらの点検が捨てられた板の数で削減するのであります。安価で質への私達の責任の一部として、DFMの点検は標準あらゆるPCBCartのプロジェクトの順序の来ます。PCBCartは自由なDFMを提供し、しかし勇気DFM/DFAの点検PCBCartが左右されるのでDFAの点検はとの貴重な価値高速および正確さに貢献するオート機能です。

実際のPCBAプロセス ステップ。

ステップ1:はんだののりのステンシルで刷り付けること

PCBアセンブリの第一歩は板にはんだののりを加えています。このプロセスはPCBにマスクの代りにを除いてワイシャツの、薄いスクリーン印刷のよう、ステンレス製のステンシル置かれますです。これはアセンブラーがひとりよかりPCBのある特定の部分にだけはんだののりを加えることを可能にします。これらの部品は部品が終了するPCBに坐るところにです。

はんだののり自体は金属、別名はんだの小さい球から成っているグレーがかった物質です。これらの小さい金属球の構成は96.5%錫、3%の銀および0.5%銅です。はんだののりは表面へ化学薬品によって設計されている助けはんだの溶解および結束である変化とはんだを混合します。はんだののりは灰色ののりとして現われ、の板に右の場所のそして正確に権利量丁度適用されなければなりません。

専門PCBAラインでは、機械据え付け品は設置されているPCBおよびはんだのステンシルを握ります。アプリケーターは精密な量に意図されていた区域にそれからはんだののりを置きます。機械はそれからあらゆる空地にそれを均等に加えるステンシルを渡るのりを広げます。ステンシルを取除いた後、はんだののりは意図されていた位置に残ります。

ステップ2:一突きおよび場所

一突きおよび場所機械へのPCB板、PCBAプロセス移動加えた後、準備されたPCBのロボティック装置場所の表面の台紙の部品、またはSMDsにはんだののりを。今日PCBsのほとんどの非コネクターの部品のためのSMDsの記述。これらのSMDsはPCBAプロセスの次のステップの板の表面にそれからはんだ付けされます。

従来、これはアセンブラーが部品を手で選び、置かなければならなかった組のピンセットとできていた手動プロセスでした。このごろ、感謝して、このステップはPCBの製造業者間の自動化されたプロセスです。この転位は機械が人間より一貫し正確、がちであるので主として行われました。人間がすぐに働くことができる間、疲労および眼精疲労はそのような小さい部品を使用する少数の時間後に置きがちです。機械はそのような疲労なしで休みなく働きます。

装置は真空のグリップが付いているPCB板を取ることおよび一突きおよび場所の場所へ動かすことによって一突きおよび場所プロセスを始めます。ロボットは場所でそしてPCBを方向づけ、PCBの表面にSMTsを適用し始めます。これらの部品は前処理プログラムを作成された位置にはんだ付けするのりの上に置かれます。

ステップ3:退潮はんだ付けすること

はんだののりおよび表面の台紙の部品がすべてなら、そこに残る必要があります。これは意味しまはんだののりが凝固する必要があることを部品を板に付着させます。PCBアセンブリは「退潮」と呼ばれるプロセスによってこれを達成します。

一突きおよび場所プロセスが完了した後、PCB板はコンベヤー ベルトに移ります。このコンベヤー ベルトは商業ピザ オーブンのような幾分大きい退潮のオーブンを通って動きます。このオーブンは250の摂氏温度のまわりで温度に次第に板を熱する、または480の華氏温度成っています一連のヒーターから。これは十分に熱いですはんだののりのはんだを溶かすには。

はんだが溶ければ、PCBはオーブンを通って動き続けます。溶かされたはんだが制御された方法で冷却し、凝固するようにするそれは一連のクーラーのヒーターを通ります。これはPCBにSMDsを接続するために永久的なはんだの接合箇所を作成します。

多くのPCBAsは両面PCBアセンブリのために退潮の間に特別な配慮を、特に要求します。各側面を別にステンシルで刷り付け、reflowing両面PCBアセンブリ必要性。最初に、少数の側面およびより小さい部品はstenciled、置かれるおよびreflowed、反対側によって続かれて。

ステップ4:点検および品質管理

表面の台紙の部品がPCBAの完了を意味しないし、集められた板が機能性のためにテストされる必要がある退潮プロセスの後ではんだ付けされれば。多くの場合、退潮プロセスの間の動きは関係の弱いコネクションの質か完全な欠乏で起因します。不足分はまた置き違えられた部品が時々接続するべきな回路の部分を接続できるので、この動きの共通の副作用です。

これらの間違いおよびミスアラインメントがあるかどうか点検は複数の異なった点検方法の1つを含むことができます。共通の点検方法は下記のものを含んでいます:

•手動点検:自動化され、スマートな製造業の次の開発傾向にもかかわらず、手動点検はまだPCBの組立工程に頼ります。より小さいバッチのために、デザイナーによる直々に目視検差は退潮プロセスの後でPCBの質を保障する有効な方法です。但し、この方法は点検された板の数が増加すると同時にますます実際的でなく、不正確になります。1時間以上をそのような小さい部品を見ることはより少なく正確な点検に終って光学疲労を、もたらす場合があります。

•自動光学点検:自動光学点検はPCBAsのより大きいバッチのためのより適切な点検方法です。自動光学点検機械、別名AOI機械の使用一連の強力なカメラはPCBsを「見ます」。これらのカメラは眺めのはんだの関係への異なった角度で整理されます。異なった質のはんだの関係は違った方法のライトを反映しま、低質のはんだを確認するようにAOIがします。AOIはこれを高速でしま、高い量の比較的短い時間のPCBsを処理するようにそれがします。

•X線の点検:点検の更に別の方法はX線を含みます。これはより少なく共通の点検方法です—最も頻繁にずっとより複雑なかより層にされたPCBsのために使用しています。X線は視聴者が層を見通し、可能性としては隠された問題を認識するためにより低い層を視覚化することを可能にします。

故障板の運命はPCBAの社内標準によって決まります、それらは取り除かれ、改まるか、または捨てられるために送返されます。

点検はこれらの間違いの1つを見つけるかどうか、プロセスの次のステップはするために仮定したものを確かめるために部品をテストすることですすることを。これは質のためにPCBの関係をテストすることを含みます。プログラムするか、または口径測定を要求している板はさらにステップが適切な機能性をテストするように要求します。

そのような点検は退潮プロセスの後に潜在的問題を認識するために規則的に起こることができます。これらの規則的な点検は間違いができるだけ早くあり、修正されることを保障できます、製造業者およびデザイナーが両方時間、労働および材料を救うのを助ける。

ステップ5:によ穴のコンポーネントの挿入

PCBAの下の板のタイプによって、板は通常SMDsを越えるいろいろな部品を含むかもしれません。これらはめっきされたによ穴の部品、かPTHの部品を含んでいます。

めっきされたによ穴は板完全にめっきされるPCBの穴です。PCBの部品は板の1つの側面からの他に信号を渡すのにこれらの穴を使用します。この場合、はんだ付けするのりはのりが付着するチャンスなしで穴を通ってまっすぐに動くので、よいよををしません。

はんだ付けするのりの代りに、PTHの部品はより専門にされた一種のより遅いPCBの組立工程のはんだ付けする方法を要求します:

•マニュアルのはんだ付けすること:手動によ穴の挿入は簡単なプロセスです。通常、単一ステーションの1人は指名PTHに1の部品を挿入することと任せられます。それらが終了すれば、板はもう一人の人が別の部品の挿入に取り組んでいる次の場所に移ります。周期は準備される必要がある各PTHのために続きます。これはによって何PTHの部品がであるPCBAの1つの周期の間に挿入される必要があるか長いプロセス、場合もあります。ほとんどの会社はとりわけこのまさに目的のためのPTHの部品と設計することを避けることを試みますがPTHの部品はPCBの設計間でまだ共通です。

•波のはんだ付けすること:波のはんだ付けすることは手動にはんだ付けすることの自動化された版でが、非常に別のプロセスを含みます。PTHの部品が設置されれば、板は更に別のコンベヤー ベルトに置かれます。今回、コンベヤー ベルトは溶解したはんだの波が板の底に洗浄する専門にされたオーブンを通って動きます。これは板の底のピンすべてをすぐにはんだ付けします。全体のPCBの側面をはんだ付けすることが敏感な電子部品を無用するように、このはんだ付け種類のはんだ付けすることは両面のPCBsのためにほぼ不可能です。

このはんだ付けするプロセスが終了した後、PCBは最終検査に進むことができますかまたは加えられたPCBの必要性の付加的な部品か別の側面が集まっていたら前のステップによって動くことができます。

ステップ6:最終検査および機能テスト

PCBAプロセスのはんだ付けするステップが終了した後、最終検査は機能性のためにPCBをテストします。この点検は「機能テスト」として知られています。テストはPCBが作動する正常な状況を模倣するペースによってPCBを置きます。テスターがPCBの電気特徴を監察する間、力および模倣された信号はこのテストのPCBを通って動きます。

これらの特徴のうちのどれかが、電圧を含んで、流れまたは信号の出力、受け入れられない変動を示すか、または前もって決定された範囲のピークに外で当れば、PCBはテストを失敗します。壊れるPCBは社内標準によってそして、リサイクルされるか、または捨てることができます。

テストはプロセスの成功か失敗を定めるので、PCBの組立工程の最終そしてほとんどの重要なステップです。このテストはまた組立工程中の規則的なテストそして点検がとても重要なぜであるか理由です。

PCBAの後

あえて言うと、PCBの組立工程は不潔な1である場合もあります。はんだ付けするのりは人間の処理は指および衣類からPCBの表面にオイルおよび土を移すことができるが、変化の量を置き去りにします。すべてがされれば、結果は審美的で、実用的な問題である少し薄黒の見ることができます。

PCBに残ることの数か月後で、粘着性がある臭いがし、感じるために残余の開始を溶かして下さい。はんだの接合箇所をそのうちに傷つけることができるそれはまた幾分酸性になります。さらに、顧客満足は新しいPCBsの郵送物が残余および指紋で覆われるとき苦しみがちです。これらの理由により、すべてのはんだ付けするステップを終えた後プロダクトを洗浄することは重要です。

脱イオンされた水を使用してステンレス製の、高圧洗浄の器具はPCBsから残余を取除くための最もよい用具です。脱イオンされた水の洗浄のPCBsは装置への脅威を与えません。これは回路に傷つく規則的な水ののはイオン、ない水自体であるのであります。従って脱イオンされた水はそれらが洗浄周期を経るのでPCBsに無害です。

洗浄の後で、圧縮空気が付いている速い乾燥周期は終了するPCBsを包装および郵送物の準備ができた去ります。

PCBAs間の相違:THTアセンブリ、SMTアセンブリおよび混合された技術

によ穴の技術の(THT)の組立工程

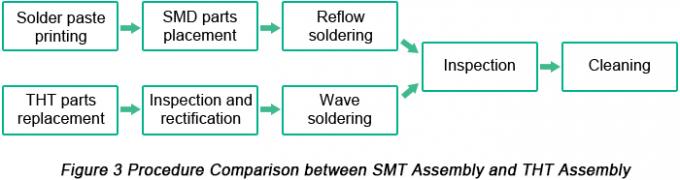

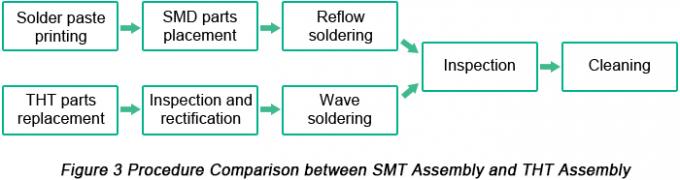

従来のPCBアセンブリ方法として、によ穴の土台プロセスは手動プロシージャおよび自動プロシージャの共同によって堪能です。

•ステップ1:部品配置-このステップは専門工学スタッフによって手動で達成されます。エンジニアはすぐに必要とします、けれども正確に顧客のPCBに基づいて対応する位置の場所の部品はファイルを設計します。構成配置は保証の良質の最終製品にによ穴の土台プロセスの規則そして作業標準に合致しなければなりません。例えば、それらは静的に敏感な部品を取扱うとき完了された構成配置を対応する標準と互換性があるようにし、帯電防止バンドを身に着けるために包囲された部品に影響を与えることから部品を作動させることを止めるように好みますICを部品の極性そしてオリエンテーションを、明白にしなければなりません。

•ステップ2:点検及び改正-構成配置が完了すれば、板は部品は正確に置かれるかどうか定めるためにプラグを差し込まれた部品を持つ板が自動的に点検される一致の移動フレームにそれから置かれます。構成配置に関する問題が観察されれば、それらをすぐに同様に調整されて得ることは容易です。結局、これはPCBAプロセスではんだ付けする前に起こります。

•ステップ3:波のはんだ付けすること-今THTの部品はサーキット ボードに正確にはんだ付けされるべきです。波はんだ付けするシステムでは、板は高温、およそ500°F.で液体のはんだの波に、すべての鉛その後ゆっくり動きますまたはによ穴の部品が板にしっかりと付すようにワイヤー関係は首尾よく得ることができます。

表面の台紙の技術の(SMT)の組立工程

によ穴の土台プロセスと比較されて、表面取り付けプロセスは製造業の効率の点でははんだののりの印刷からの全く自動取付けPCBの組立工程を、一突きおよび場所および退潮はんだ付けすること特色にするので際立っています。

•ステップ1:はんだののりの印刷-はんだののりははんだののりプリンターを通して板で応用です。型板はまたステンシルまたははんだスクリーン呼ばれる、はんだののりが部品が取付けられる正しい場所に正確に残すことができることを保障します。はんだののりの印刷の質がはんだ付けすることの質と直接関連付けられるので、良質プロダクトに焦点を合わせているPCBAの製造業者は通常はんだののりの検査官を通してはんだののりの印刷の後で点検を遂行します。この点検は印刷が規則および標準を達成したことを保証します。欠陥がはんだののりの印刷にあれば、印刷は改まらなければなりませんまたははんだののりは第2印刷前に洗浄されます。

•ステップ2:取付ける部品、PCBは-はんだののりプリンターから出た後…部品かICがはんだののりの張力の効果に対応するパッドに取付けられる一突きおよび場所機械に自動送られます。部品は機械に構成の巻き枠を通したPCB板に取付けられます。フィルム巻き枠に類似した、部品を運ぶ構成の巻き枠は板にすぐに部品を付ける機械に部品を提供するために回ります。

•ステップ3:退潮はんだ付けすること-あらゆる部品が置かれた後、板は23フィート長の炉を通ります。500°Fの温度によりはんだののりは溶けます。今度はSMDの部品は板にしっかりと区切られます。

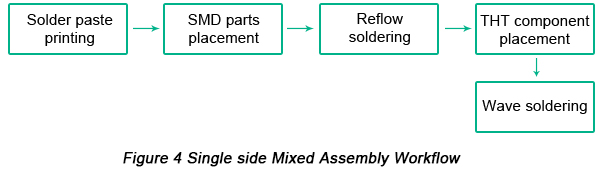

混合された技術

現代科学技術の開発によって、電子プロダクトはますます複雑化する、運転の複雑にされ、統合され、そして小型PCB板になっています。それは加わる1つのタイプだけの部品含んでいるPCBAsのためにほとんど不可能です。

ほとんどの板はによ穴の部品およびSMDの部品を運びます、によ穴の技術および表面の台紙の技術の共同を要求する。それにもかかわらず、はんだ付けすることは余りにも多くの要素によって影響されがちである複雑なプロセスです。従ってよりよくによ穴の技術および表面の台紙の技術の順序を整理するために、それは非常に重要になります。

混合された技術の適用のPCBAは以下の場合遂行されるべきです:

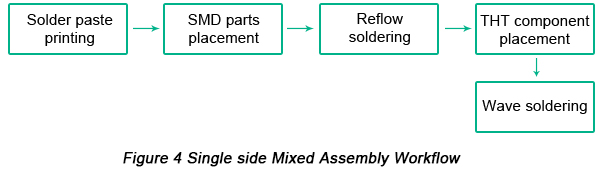

•単一の側面の混合されたアセンブリ:単一の側面によって混合されるアセンブリは次の製造業プロシージャに合致します:注:手のはんだ付けすることはTHTの部品の少しだけこのタイプのアセンブリに要求されるときはんだ付けする波の代りに応用である場合もあります。

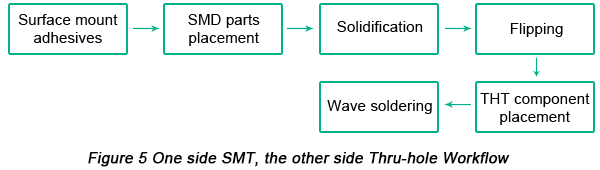

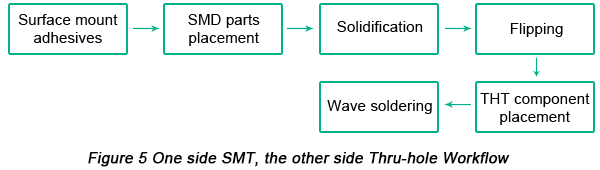

•1側面SMT及び1の側面THT:ノート-接着剤がPCBAの総額に負わせ、あるはんだ付けする問題を多分もたらすのでこのタイプのPCBアセンブリ プロシージャは推薦されません。

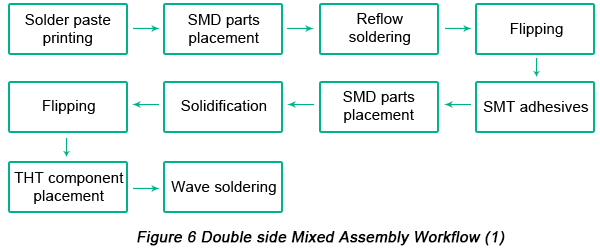

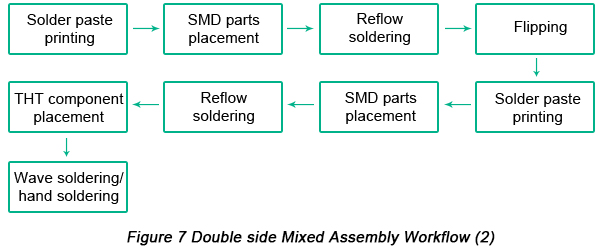

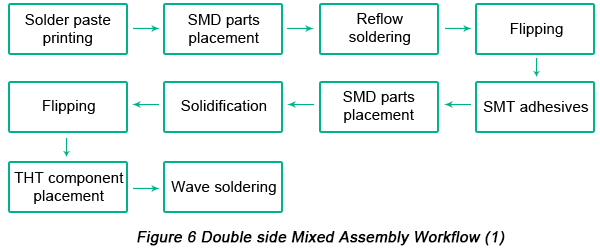

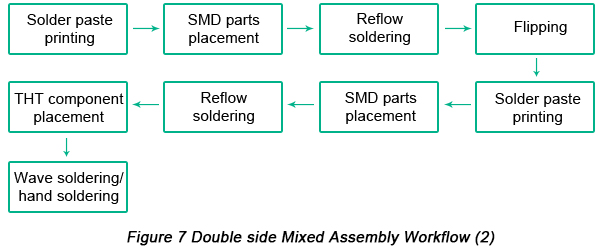

•二重側面の混合されたアセンブリ:二重側面によって混合されるアセンブリ方法の点では、2つの代わりがあります:接着剤の適用の外のPCBAおよびPCBA。接着剤の適用はPCBアセンブリの全費用、総原価を増加します。さらに、低効率をもたらしがちであるこのPCBAプロセスの間に、熱することは3回の間遂行されなければなりません。

上でもたらされる混合されたアセンブリ プロシージャ間の比較に基づいてそれはSMDの部品がTHTの部品より多くである両側の多くの部品と要求するPCBアセンブリのためにこと手のはんだ付けする仕事よく完了することができます。従って少数のTHTの部品が必要なとき、状態と直面されて、提案されるのは波のはんだ付けすることです。

PCBアセンブリは非常に複雑な、技術的なプロセスによって多数の要素が注意深い考察に運ばれなければなり、少し修正により費用および製品品質の巨大な変更を引き起こすかもしれないこと行かなければなりません。この記事のPCBの組立工程に関する記述は典型的なPCBAのプロシージャおよび技術にちょうど集中します。実用的な製造工程は顧客の主として断固としたな、影響を及ぼされた意図的なファイルそして特定の条件です。信頼できるPCBのアセンブラーを評価する方法を彼らのPCBAの順序前にその結果、重大な質問顧客にそれを考えなければなりません似合います。

PCBAの専門家

メッセージは20〜3,000文字にする必要があります。

メッセージは20〜3,000文字にする必要があります。 メールを確認してください!

メールを確認してください!  メッセージは20〜3,000文字にする必要があります。

メッセージは20〜3,000文字にする必要があります。 メールを確認してください!

メールを確認してください!